Form 4

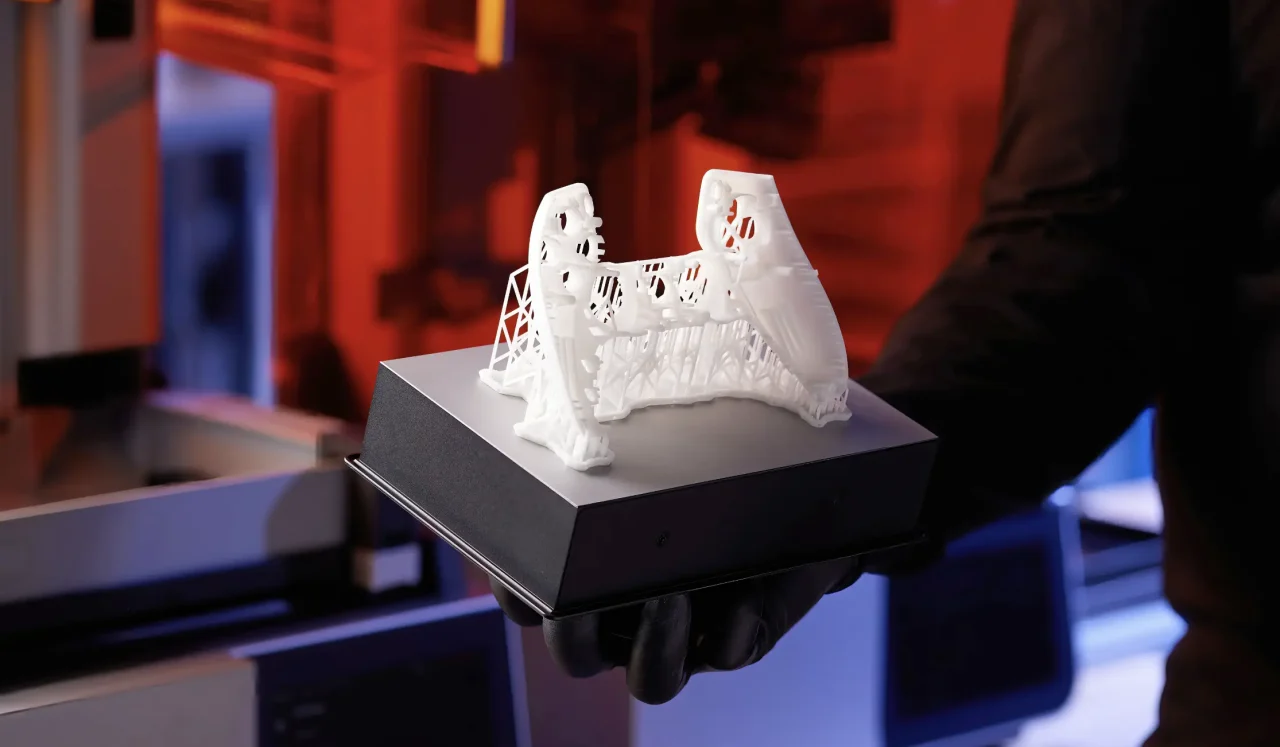

未来を形にする、究極の高精度3Dプリンター

ほぼすべての造形が2時間以内で完了し、作業効率を大幅向上

新しいプリントエンジンにより、従来モデルよりも高速でプリントが可能です。これにより、プロトタイピングや製品開発の時間を大幅に短縮できます。

※80パーセンタイル高さ(53mm)のモデルを積層ピッチ100μmで造形した場合の標準的な造形時間(ほぼ全てのレジンが対象)。

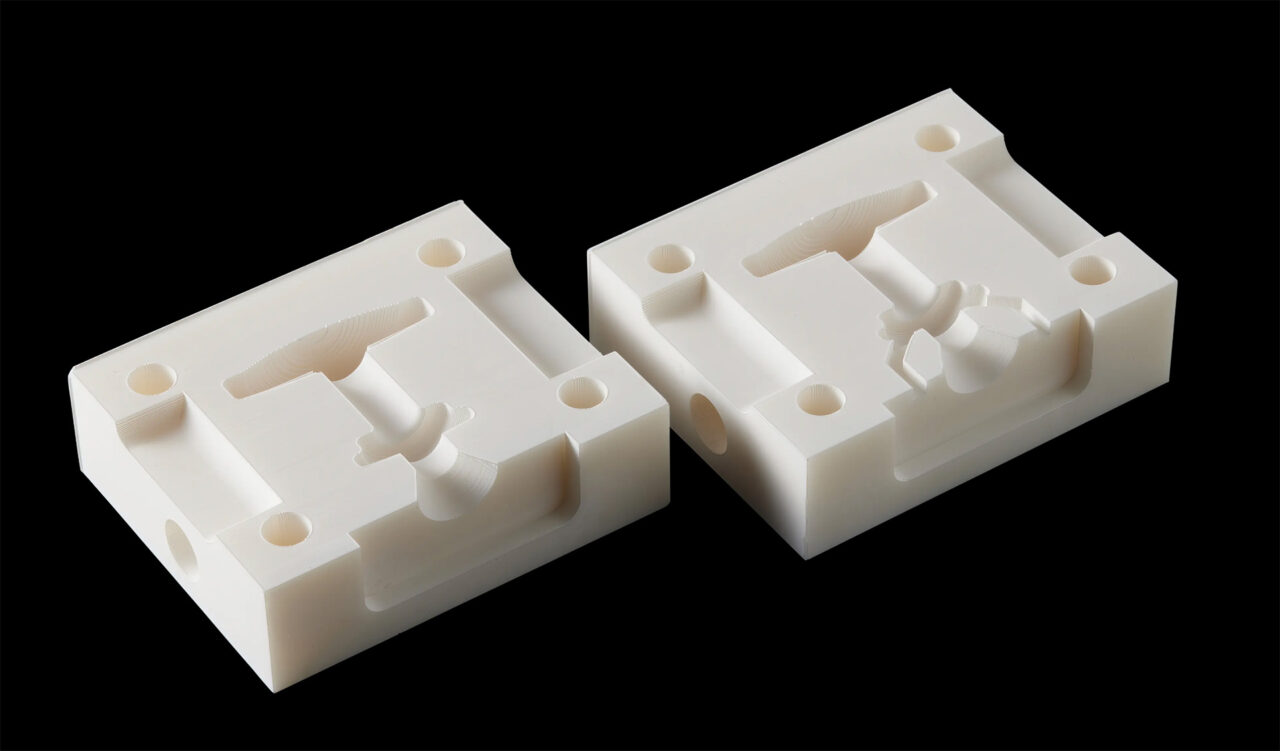

射出成形品に匹敵する高精度なプリント品質

Form 4は、次世代のレーザー技術を搭載し、ミクロン単位の高精度なプリントを実現します。これにより、XY軸±0.15%の寸法公差で常に完璧にフィットするアセンブリを製作できます。

多様な素材への対応

Form 4は、幅広いレジン素材に対応しており、さまざまな業界や用途で活用できます。柔軟性のある素材から高強度のエンジニアリングレジンまで、プロジェクトに最適な素材を選択できます。

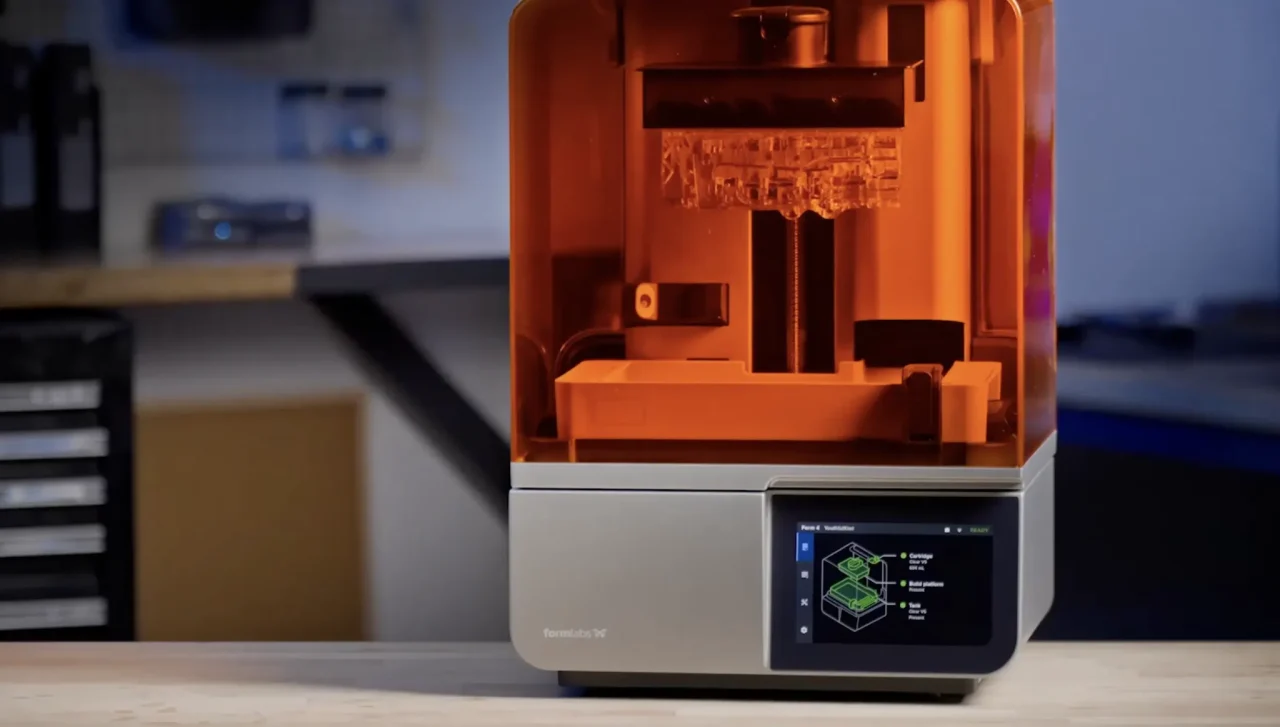

ユーザーフレンドリーな操作性

直感的なタッチスクリーンとシンプルなインターフェースにより、初心者でも簡単に操作できます。また、自動化されたプロセスでエラーを最小限に抑えます。

Form 4の仕様

| 項目 | 詳細 |

|---|---|

| 造形方式 | MSLA(マスク式光造形)方式 |

| プリントエンジン | Low Force Display™(LFD) |

| プリントエンジンの 主なコンポーネント | – バックライトユニット – レーザーユニット 4(LPU 4) – リリーステクスチャ – Flexible Film Resin Tank – インテリジェント制御システム – レジンの高速自動供給機能 |

| 光源 | – バックライトユニット:60個の均一な波長のLED、 平凸レンズアレイ、統合冷却システム – 波長405nmの光線 – 16mW/cm²の高出力光線を硬化面に照射 – ピクセルサイズ50µm |

| 最高造形速度¹ | 100mm/時 |

| 一般的な造形速度² | – 平均:全材料で40mm/時 – 増減:材料の種類により15〜100mm/時 |

| 一般的な寸法公差³ | – 1〜30mm:±0.15%(最小:±0.02mm) – 31〜80mm:±0.2%(最小:±0.06mm) – 81〜150mm:±0.3%(最小:±0.15mm) |

| 表面精度(修復モデル)⁴ | Precision Modelレジンを使用した場合の平均: – 造形表面の99.7%でCADモデルとの差異が100μm以下 – 造形表面の95%でCADモデルとの差異が50μm以下 – 造形表面の69%でCADモデルとの差異が25μm以下 |

| 材料 | – 23種類以上の業界屈指のFormlabs材料 – Open Platformを使用したサードパーティ製材料 – 新材料を定期的に追加予定 |

| 生体適合性材料 | 非対応(Form 4Bにて対応) |

| 最大造形サイズ (幅 x 奥行 x 高さ)⁵ | 200 × 125 × 210mm 5.25リットル |

| 造形面積 | 250cm² |

| 造形品の最大長さ⁶ | 273mm |

| XY軸解像度⁷ | 50µm、事前設定済みのアンチエイリアスでサブピクセル解像度を実現。 Form 3シリーズと比べてより繊細でシャープな表現が可能 |

| 積層ピッチ⁸ | 25〜300µm |

| レジンカートリッジ | 1 |

| レジンカートリッジの種類 | 次世代レジンカートリッジ – 5〜10倍の充填速度 – 廃棄物を63%削減 – 30%小型化 |

| レジン加熱機能 | 高速熱伝導によるレジン加熱、赤外線温度センサー付き |

| 庫内温度 | 材料の種類に応じてレジンを25〜45°Cまで自動加熱 |

| 荷重センサー | Z軸荷重センサー:モデル形状や使用材料に応じて造形品質と 造形速度のバランスを自動で最適化 |

| サポート材 | – 自動生成 – ライトタッチによる迅速な取り外し |

| 設計/CAD仕様 | デザインガイドを見る |

| プリンタ寸法 (幅 x 奥行 x 高さ) | 398 × 367 × 554mm |

| 推奨設置場所寸法 (幅 x 奥行 x 高さ) | 407 × 478 × 844mm |

| プリンタ重量 | 18.3kg |

| 推奨使用環境 | 18〜28°C |

| 電力要件 | – AC100~240V – 4.8A – 50/60Hz – 480W |

| インターネット接続仕様 | – Wi-Fi(2.4および5GHz、IEEE 802.11 b/g/n/ac、WPA/WPA2) – イーサネット(1,000Mbit) – USB-C 2.0 |

| プリンタ制御⁹ | – 7インチのタッチスクリーン – 解像度:1280 × 800px – 対応言語:英語、ドイツ語、フランス語、スペイン語、イタリア語、 日本語、繁体中国語、簡体中国語 |

| アラート機能 | – タッチスクリーンにメッセージ表示 – Dashboard経由でSMS/メールを送信 – 音声アラート |

| センサー・制御システム | – アップグレードした6つのセンサーでレジン温度、レジンレベル、 造形中の荷重、造形ステータスを正確に制御 – 高速熱伝導によるレジン加熱機能、赤外線温度センサー付き – 超音波レジンレベルセンサー:レジンタンク内のレジン量を制御 – Z軸荷重センサー:造形時の荷重を制御・最小化 – レジンカートリッジのロードセル:カートリッジ内のレジンレベルを正確に測定 – プリンタのレベリングセンサー – カメラ |

| カメラ | – 統合型カメラ – 解像度:2592 x 1944px(5MP) – リモート監視、プリント履歴、造形中のタイムラプス画像 – 簡単に無効化、カバーの装着、取り外しが可能 |

| ソフトウェア | PreForm、Dashboard、Fleet Control |

| PreFormシステム要件 | – Windows 7(64bit)以上 – Mac OS X 10.12以上 – OpenGL 2.1 – Microsoft C++ ランタイム ライブラリ(Windowsのみ) – 4GB RAM(8GB推奨) |

| PreFormのファイル形式 | – 入力:STL、OBJ、3MF形式 – 出力:FORM形式 |

| PreFormの プリント設定機能 | – ワンクリックプリント – 積層ピッチの自動調整機能で繊細なディテールも素早くプリント – リモートプリント – 自動オリエンテーション機能で最適な配置を決定 – 自動メッシュリペア – サポートの自動生成 – サポート材の手動調整が可能な高度ツール – 回転、拡大、複製、ミラーリング – パス検査用レイヤースライサー – 造形設定のカスタマイズ – 複数言語対応 |

| Dashboardの プリンタ管理機能 | – クラウド経由で造形状況とプリンタを管理 – レジンとタンクの使用量を管理 – SMSとメールによるアラート – 管理者権限でエンタープライズ用グループアカウントを作成 |

| レジンタンクの 推定耐用期間¹⁰ | – Formlabs提供のどの材料でも75,000層以上を造形可能 – 例:平均的な高さのモデル(高さ39mm)を 積層ピッチ100µmで造形した場合、どのレジンでも約190点の造形が可能 |

| レーザーユニットの 推定耐用期間¹¹ | – 600,000〜1,900,000層(材料や積層ピッチによる) – 例:平均的な高さのモデル(高さ39mm)をGreyレジンV5を使って 積層ピッチ100µmで造形した場合、約2,800点の造形が可能 |

¹ Form 4シリーズにてFast Modelレジンで積層ピッチ200µmで造形した場合。一般的なエンジニアリング、プロダクトデザイン、製造、歯科用途でテスト品を造形した際の実際の造形時間に基づいています。Form 3シリーズにてDraftレジンV2で積層ピッチ200µmで造形した場合。2023年に報告されたプリント結果の75パーセンタイルにおける実際の造形時間に基づいています。

² すべての材料で積層ピッチ100µmで造形した場合の平均。材料の人気度に応じて重み付が行われています。造形時間は材料、積層ピッチ、造形品の形状によって変動する可能性があります。増減範囲は、材料に応じた造形速度の最小中央値と最高中央値に基づいています。

³ GreyレジンV5で積層ピッチ100µmで造形し、室温で5分間二次硬化した場合。細部のサイズがさまざまなテストモデル1点を3台の異なる3Dプリンタで造形しました。

⁴ 積層ピッチ50µmで造形した場合。検証には金型を使用したフルアーチの修復モデルを、3台の異なるプリンタで1回につき4点のモデルを造形し、推奨設定に従って二次硬化を行いました。

⁵ Form 4/Bで高さ190mm以上、Form 3/B/+で高さ185mm以上のモデルをプリントする場合、造形品を取り出す際にレジンタンクも一緒に取り外す必要があります。Form 4/Bで190mm以上、Form 3/B/+で185mm以上のプリントジョブを設定した場合、PreFormがユーザーに注意喚起を行います。

⁶ 底面が長方形の角柱に似たサポート材を使用して造形した奥行き125mm、高さ10mmの造形品を想定。

⁷ XY軸解像度とは、XY軸(水平方向)のレジン硬化の精密さを意味します。この値は、レーザーユニット4(LPU 4)のピクセルサイズに対応します。

ᵇ 設定可能な積層ピッチの種類は材料により異なります。使用可能な設定については材料の互換性一覧をご覧ください。

⁹ 英語以外の言語については、Form 4シリーズの今後のファームウェアアップデートでサポートされる予定です。

¹⁰ 個々のレジンタンクの具体的な耐用期間は、造形量や物理的な摩耗状態によって変動します。

¹¹ 積層ピッチ100µmで造形した場合。個々のLPUの具体的な耐用期間は、モジュールを通過する光エネルギーの合計量によって異なります。このエネルギー量は、造形層数、使用材料、積層ピッチ、その他ダメージの有無に基づいています。LPU 4の交換が必要になった場合でも、誰でも簡単に低コストでの交換が可能です。

製品のお見積り・ご相談・お問い合わせ

製品のお見積り・資料請求やご質問・ご相談などはこちらのお問い合わせフォームより承っております。